5 ключевых факторов для обеспечения точности в производстве штамповки

Достижение точности на уровне микронов в штамповках требует строгого контроляпять критических параметров:

1Выбор материала

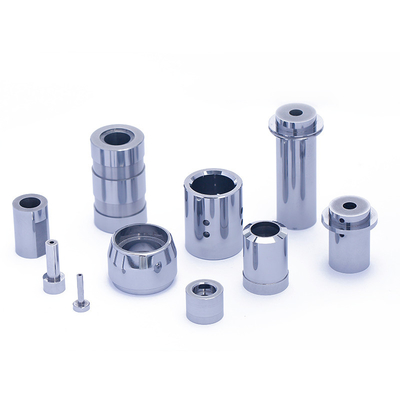

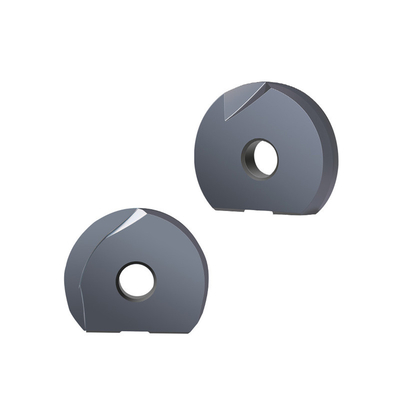

- Вольфрамовый карбид (ISO K10-K40):

С твердостью до 92.5, он идеально подходит для высоко износоустойчивых приложений, таких как электронная штамповка коннекторных булавок.

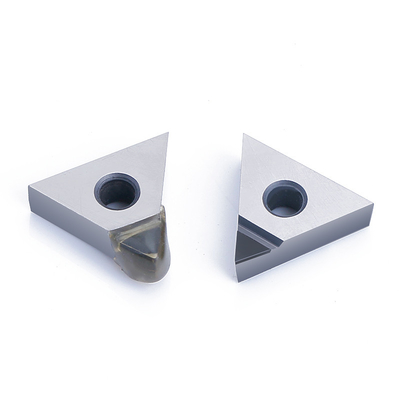

- высокоскоростная сталь порошкообразная (ASP® 30):

Подходит для сложной геометрии, предлагает твердость HRC 64-66 после термической обработки.

2. Оптимизация поверхности

- Процесс полировки после ЭДМ:

- Грубая полировка: #400 бриллиантовые шлифовальные колеса (Ra 0,4μm → 0,2μm).

- Прекрасное полирование: химико-механическое полирование (CMP) достигает Ra < 0,05μm.

- Упадок из серии PG:

Технология зеркальной полировки обеспечивает постоянную шероховатость штампованных деталей ниже Ra 0,1μm.

3Тепловое управление

- Конформированные каналы охлаждения:

Поддерживать температуру проката в пределах ±2°C для минимизации термической деформации.

- Данные о деле:

Клиент, производящий металлические корпуса для смартфонов, увеличил срок службы от 500 000 до 820 000 циклов.

4Контроль толерантности

- Машиностроение микроотводов:

Достигает толерантности ±0,002 мм с использованием микро-ЭДМ-электродов диаметром 0,1 мм.

-Подбренд Drow Kinyet:

PG Punch Pins гарантируют прямоту 0,001 мм/100 мм.

5Протоколы обслуживания

- Ежедневные проверки:

Очистить остаточное масло нейтральными для pH растворителями.

- Ежемесячная калибровка:

Проверка плоскости с помощью лазерной интерферометрии (порог: ≤ 0,003 мм).

Внутренние ссылки:

- Случайное исследование: `/en/stamping-die-case-study`

- Белая книга: `/en/поверхностно-окончательные стандарты`

- Каталог продукции: `/en/tungsten-carbide-dies `

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!